Złączki zaciskoweOdgrywają kluczową rolę w tworzeniu wydajnych i niezawodnych systemów wodno-kanalizacyjnych. Wybór niewłaściwej armatury może prowadzić do poważnych problemów, takich jak przecieki, awarie systemu i kosztowne naprawy. Na przykład, armatura niezgodna ze specyfikacją systemu może się odkształcić lub nie uszczelnić, powodując przecieki. Ponadto, nieprawidłowa instalacja lub niedopasowanie materiałów w systemach PEX często prowadzi do powszechnych awarii. Zrozumienie tych zagrożeń podkreśla wagę doboru odpowiednich armatury dla zapewnienia długotrwałej wydajności.

Najważniejsze wnioski

- Wybierz złączki zaciskowe, które dobrze pasują do materiału rury. To zapobiega przeciekom i zapewnia prawidłowe działanie systemu.

- Upewnij się, że rozmiar złączki dokładnie pasuje do rozmiaru rury. Wnętrze złączki powinno przylegać do zewnętrznej strony rury.

- Sprawdź sprawdzone certyfikaty, takie jak ASTM F1960. Potwierdzają one, że złączki sąwysokiej jakościi spełniają wymogi branżowe.

Zrozumienie złączek zaciskowych

Przegląd złączek zaciskowych

Złączki zaciskowe zrewolucjonizowały systemy wodno-kanalizacyjne i rurociągowe, oferując niezawodną i wydajną alternatywę dla tradycyjnych metod łączenia, takich jak lutowanie czy gwintowanie. Złączki te wykorzystują prasę mechaniczną do tworzenia bezpiecznego i szczelnego połączenia rur. Zaobserwowałem wzrost ich popularności ze względu na łatwość użycia i możliwość znacznego skrócenia czasu instalacji.

Aby zrozumieć ich ewolucję, przyjrzyjmy się danym historycznym:

| Rozdział | Opis |

|---|---|

| 1 | Definicja produktu, typy produktów, analiza wolumenu i przychodów w latach 2018–2023. |

| 2 | Status konkurencji wśród producentów, w tym porównanie sprzedaży i przychodów oraz działania w zakresie fuzji i przejęć. |

| 3 | Analiza historycznej (2018-2022) i prognozowanej (2023-2029) wolumenu i przychodów. |

| 4 | Analiza zastosowań produktów, wolumenu i przychodów w latach 2018–2023. |

| 10 | Zarys producenta, obejmujący sprzedaż, przychody i ostatnie wydarzenia. |

| 11 | Łańcuch przemysłowy obejmujący surowce i koszty produkcji. |

| 13 | Wnioski QYResearch oparte na kompleksowym badaniu. |

Dane te wskazują na stały rozwój i innowacyjność złączek zaciskowych na przestrzeni lat, dzięki czemu stały się one podstawą nowoczesnych systemów instalacyjnych.

Rodzaje złączek zaciskowych

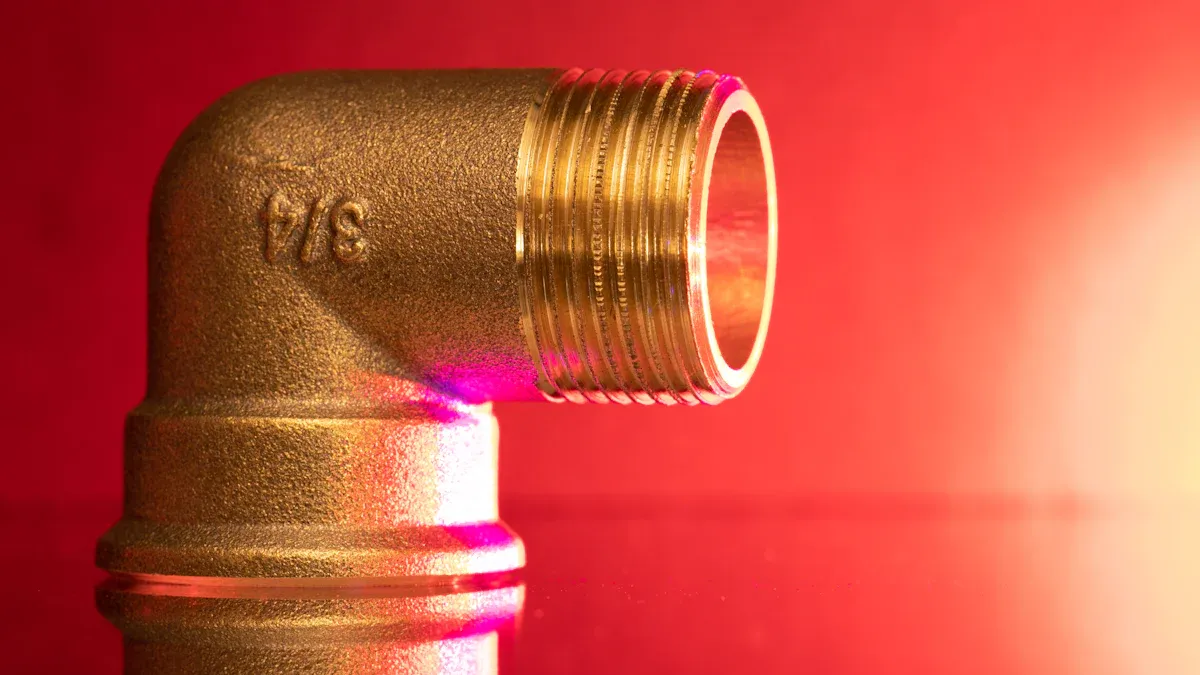

Złączki zaciskowe występują w różnych typach, z których każdy jest przeznaczony do konkretnych zastosowań. Popularne opcje obejmują złączki zaciskowe miedziane, ze stali nierdzewnej i PEX. Złączki miedziane idealnie nadają się do instalacji wody pitnej, a stal nierdzewna oferuje doskonałą odporność na korozję w zastosowaniach przemysłowych. Złączki PEX są natomiast lekkie i elastyczne, dzięki czemu idealnie nadają się do instalacji wodno-kanalizacyjnych w domach mieszkalnych.

Zastosowania w instalacjach wodno-kanalizacyjnych i rurociągach

Złączki zaprasowywane są wszechstronne i znajdują zastosowanie w systemach mieszkaniowych, komercyjnych i przemysłowych. Widziałem je stosowane w instalacjach wodociągowych, grzewczych, a nawet w sieciach dystrybucji gazu. Ich zdolność do radzenia sobie z wysokim ciśnieniem i temperaturą sprawia, że są niezastąpione w systemach o krytycznym znaczeniu.

Wskazówka: Zawsze wybieraj złączki zaciskowe biorąc pod uwagę konkretne wymagania swojego systemu, aby zapewnić optymalną wydajność.

Kluczowe czynniki do rozważenia

Zgodność materiałów

Wybór odpowiedniego materiału do złączek zaciskowych ma kluczowe znaczenie dla wydajności systemu. Zawsze upewniam się, że materiał odpowiada wymaganiom danego zastosowania. Na przykład,złączki mosiężne i miedzianeDobrze sprawdzają się w systemach wody pitnej, natomiast stal nierdzewna idealnie nadaje się do zastosowań przemysłowych ze względu na odporność na korozję. Niedopasowanie materiałów może prowadzić do reakcji chemicznych, osłabiając połączenie z czasem.

Badanie wrażliwości materiałów podkreśla znaczenie kompatybilności w systemach wysokociśnieniowych. Na przykład materiały testowane w warunkach ciekłego tlenu wykazywały zwiększoną wrażliwość wraz ze wzrostem ciśnienia. Podkreśla to potrzebę wyboru materiałów, które wytrzymają specyficzne warunki panujące w danym systemie.

| Kluczowy czynnik | Opis |

|---|---|

| Wybór materiałów | Złączki zaciskowe PEX dostępne są w wersji z mosiądzu, miedzi i stali nierdzewnej, każda przeznaczona do innego zastosowania. |

Wskazówka: Zawsze należy sprawdzić kompatybilność materiału z płynem i warunkami środowiskowymi systemu.

Dokładne dopasowanie i rozmiar

Precyzyjny dobór rozmiaru zapewnia bezpieczne i szczelne połączenie. Dowiedziałem się, że średnica wewnętrzna (ID) złączki musi odpowiadać średnicy zewnętrznej (OD) rury. Na przykład, rura o średnicy zewnętrznej 20 mm wymaga złączki o średnicy wewnętrznej 20 mm. Użycie niedopasowanych rozmiarów może spowodować luźne połączenia lub uszkodzenia podczas instalacji.

Typowe rozmiary złączek zaciskowych wahają się od 15 mm do 54 mm dla miedzi i stali nierdzewnej. Zawsze dokładnie zmierz i sprawdź specyfikację przed zakupem.

- Upewnij się, że średnica wewnętrzna złączki odpowiada średnicy zewnętrznej rury.

- Typowe rozmiary rur PEX to 3/8 cala do 1 cala.

- Do dokładnych pomiarów należy używać suwmiarki lub innego narzędzia pomiarowego.

Notatka:Nieprawidłowy dobór rozmiarów jest jedną z głównych przyczyn usterek systemów instalacji hydraulicznych.

Certyfikaty i normy

Certyfikaty gwarantują jakość i zgodność złączek zaprasowywanych z normami branżowymi. Zawsze szukam złączek spełniających uznane certyfikaty, takie jak ASTM F1960 lub ISO 9001:2015. Certyfikaty te gwarantują, że złączki przeszły rygorystyczne testy bezpieczeństwa i wydajności.

Oto niektóre z najważniejszych certyfikatów:

- ASTM (Amerykańskie Stowarzyszenie Badań i Materiałów):Zapewnia zgodność materiałów i wyrobów z normami technicznymi.

- ISO 9001:2015:Weryfikuje spójne systemy zarządzania jakością.

- API Q1 10. edycja:Koncentruje się na zarządzaniu ryzykiem i niezawodnością produktu.

Wskazówka: Sprawdź lokalne przepisy budowlane, aby mieć pewność, że armatura spełnia wymogi regionalne.

Warunki środowiskowe

Czynniki środowiskowe, takie jak temperatura, wilgotność i narażenie na działanie substancji chemicznych, mogą wpływać na wydajność złączek zaciskowych. Zawsze oceniam środowisko instalacji przed wyborem złączek. Na przykład, złączki ze stali nierdzewnej lepiej sprawdzają się w środowiskach korozyjnych lub w wysokich temperaturach niż złączki miedziane lub mosiężne.

Organizacje takie jak REACH i AGORA zapewniają oceny ryzyka, które pomagają identyfikować wyzwania środowiskowe. Badania te podkreślają wagę doboru armatury odpornej na określone warunki, takie jak ekstremalne temperatury czy ekspozycja na substancje chemiczne.

- Należy wziąć pod uwagę zakres temperatur roboczych systemu.

- Oceń potencjalne ryzyko narażenia na działanie substancji chemicznych lub korozji.

- W przypadku trudnych warunków środowiskowych należy stosować armaturę z powłokami ochronnymi.

Trwałość i długowieczność

Trwałość jest kluczowym czynnikiem minimalizującym koszty konserwacji i wymiany. Priorytetem są dla mnie armatura odporna na korozję, wysokie temperatury i naprężenia mechaniczne. Na przykład, armatura ze stali nierdzewnej zapewnia doskonałą trwałość w zastosowaniach przemysłowych, podczas gdy armatura mosiężna lepiej sprawdza się w instalacjach wodno-kanalizacyjnych w domach.

| Kluczowy czynnik | Opis |

|---|---|

| Długoterminowa trwałość | Aby zapobiec przeciekom, wybieraj armaturę odporną na korozję, wysokie temperatury i substancje chemiczne. |

WskazówkaInwestowanie w trwałe elementy wyposażenia zmniejsza ryzyko awarii systemu i gwarantuje jego długoterminową niezawodność.

Koszt a oszczędności długoterminowe

Chociaż koszt jest ważnym czynnikiem, zawsze biorę go pod uwagę w kontekście długoterminowych oszczędności. Tańsze złączki mogą zaoszczędzić pieniądze na początku, ale mogą prowadzić do wyższych kosztów konserwacji i napraw. Wysokiej jakości złączki zaprasowywane, choć droższe, często zapewniają lepszą wydajność i trwałość, zmniejszając ogólne wydatki w dłuższej perspektywie.

Przykładowo, złączki ze stali nierdzewnej mogą wiązać się z wyższym kosztem początkowym, ale charakteryzują się lepszą odpornością na korozję i zużycie, co czyni je opłacalnym wyborem w przypadku systemów przemysłowych.

Notatka: Weź pod uwagę całkowity koszt posiadania, obejmujący instalację, konserwację i potencjalne naprawy.

Łatwość instalacji

Łatwość montażu może znacząco wpłynąć na terminy realizacji projektu i koszty robocizny. Preferuję złączki zaprasowywane, ponieważ eliminują one potrzebę lutowania i gwintowania, skracając czas montażu. Ich przyjazna dla użytkownika konstrukcja pozwala na szybkie i bezpieczne połączenia, nawet w ciasnych przestrzeniach.

- Aby uzyskać spójne rezultaty, należy stosować odpowiednie narzędzia, np. prasy.

- Aby uniknąć błędów przy instalacji, należy postępować zgodnie ze wskazówkami producenta.

- Przed prasowaniem należy upewnić się, że rury są czyste i pozbawione zanieczyszczeń.

WskazówkaPrawidłowe praktyki montażowe zwiększają wydajność i trwałość złączek zaciskowych.

Typowe błędy, których należy unikać

Zaniedbanie kompatybilności materiałów

Kompatybilność materiałowa to jeden z najważniejszych czynników w instalacjach złączy zaprasowywanych. Widziałem na własne oczy, jak ignorowanie tego aspektu może prowadzić do katastrofalnych skutków. Na przykład, łączenie złączek zaprasowywanych ze stali nierdzewnej z niekompatybilnymi rurami stalowymi często prowadzi do nieszczelności i korozji. Problemy te nie tylko pogarszają wydajność systemu, ale także zwiększają koszty konserwacji.

Producenci podają szczegółowe specyfikacje, które pomagają w doborze materiałów. Jednak wielu instalatorów ignoruje te wytyczne, co prowadzi do możliwych do uniknięcia awarii.

- Istotne jest zapewnienie kompatybilności złączek zaciskowych z materiałami rur.

- Korozja i przecieki często występują, gdy stosuje się niekompatybilne materiały.

- Specyfikacje producenta określają, które materiały najlepiej ze sobą współdziałają.

Wskazówka: Aby uniknąć kosztownych napraw, należy zawsze weryfikować zgodność materiału z płynami układu i warunkami środowiskowymi.

Nieprawidłowy rozmiar lub dopasowanie

Użycie niewłaściwego rozmiaru złączek zaciskowych to częsty błąd, który może zagrozić całemu systemowi. Obserwowałem przypadki, w których niedopasowanie rozmiarów powodowało luźne połączenia, co prowadziło do nieszczelności i nieefektywności. Odpowiednie przeszkolenie i dbałość o szczegóły są kluczowe, aby uniknąć takich błędów.

Do typowych problemów należą:

- Niewystarczające szkolenie prowadzące do podejmowania niewłaściwych decyzji dotyczących rozmiaru.

- Niewłaściwe przygotowanie rury, np. nierówne cięcia lub zanieczyszczenia, które mają wpływ na dopasowanie.

- Niewłaściwe zastosowanie armatury, polegające na użyciu nieodpowiednich rozmiarów dla konkretnych systemów.

NotatkaZawsze mierz zewnętrzną średnicę rury i dopasowuj ją do wewnętrznej średnicy złączki. Sprawdź dokładnie specyfikację, aby zapewnić bezpieczne i szczelne połączenie.

Używanie niewłaściwych narzędzi

Narzędzia używane podczas montażu odgrywają znaczącą rolę w powodzeniu połączeń zaprasowywanych. Spotkałem się z sytuacjami, w których niewłaściwe narzędzia powodowały niekompletne połączenia, a nawet uszkodzenia złączek. Na przykład, użycie nieskalibrowanych zaciskarek często prowadzi do słabych uszczelnień, które pękają pod wpływem ciśnienia.

| Kluczowe ustalenia i zalecenia | Opis |

|---|---|

| Przyczyna awarii | Pękanie korozyjne naprężeniowe (SCC) wywołane wodorem, wynikające z kruchości wodorowej. |

| Normy powłok | Powłoki śrub nie zostały poddane obróbce zgodnie z normą ASTM B633. |

| Normy branżowe | Obowiązujące normy nie uwzględniają w wystarczającym stopniu kwestii wydajności połączeń śrubowych/złączy w zastosowaniach podmorskich. |

| System Zarządzania Jakością | Kwalifikowani są tylko dostawcy pierwszego szczebla, a pozostali w łańcuchu dostaw są pomijani. |

| Zalecenia | Opracowanie udoskonalonych standardów zarządzania jakością i promowanie zgłaszania usterek w krytycznym sprzęcie zapewniającym bezpieczeństwo. |

Wskazówka: Zawsze należy używać narzędzi zalecanych przez producenta i upewnić się, że są one prawidłowo skalibrowane przed rozpoczęciem procesu instalacji.

Pomijanie wymagań dotyczących ciśnienia i temperatury

Każdy system zaciskania działa w określonych granicach ciśnienia i temperatury. Ignorowanie tych parametrów może prowadzić do katastrofalnych awarii. Widziałem awarie systemów, ponieważ złączki nie wytrzymywały warunków pracy, co prowadziło do wycieków i kosztownych przestojów.

Aby uniknąć tego błędu:

- Oceń maksymalne wymagania układu dotyczące ciśnienia i temperatury.

- Wybierz osprzęt zaprojektowany do pracy w takich warunkach.

- Aby upewnić się co do zgodności ze środowiskiem operacyjnym, należy zapoznać się z wytycznymi producenta.

Notatka:Wybór osprzętu przewyższającego wymagania systemu zapewnia dodatkowy poziom bezpieczeństwa i niezawodności.

Pomijanie etapów przygotowania rur

Prawidłowe przygotowanie rur to krok, który wielu instalatorów często pomija lub po prostu pomija. Przekonałem się jednak, że ten krok jest kluczowy dla zapewnienia solidnego połączenia. Rury, które nie są oczyszczone lub równo przycięte, mogą naruszyć integralność złączki.

Kluczowe etapy przygotowań obejmują:

- Czyszczenie rury w celu usunięcia zanieczyszczeń i gruzu.

- Zadbaj o to, aby rura została równo przecięta, aby uzyskać gładką powierzchnię do przyłączenia.

- Przed montażem należy sprawdzić rurę pod kątem ewentualnych uszkodzeń i nieprawidłowości.

Wskazówka:Poświęcenie czasu na odpowiednie przygotowanie rur może uchronić Cię przed problemami z przeciekami i nieefektywną pracą systemu w przyszłości.

Ignorowanie wytycznych producenta

Wytyczne producenta istnieją nie bez powodu – zapewniają bezpieczne i skuteczne użytkowanie złączek zaprasowywanych. Widziałem projekty, które zakończyły się fiaskiem, ponieważ instalatorzy ignorowali te zalecenia, co prowadziło do słabych połączeń i awarii systemu.

| Opis dowodu | Znaczenie zaleceń instalacyjnych |

|---|---|

| Bezpieczne połączenia są kluczowe dla powodzenia projektu. | Przestrzeganie zaleceń montażowych gwarantuje integralność i niezawodność połączeń wykonanych za pomocą złączek zaciskowych. |

| Właściwe przygotowanie według instrukcji producenta zapewnia trwałe połączenia. | Przestrzeganie tych wytycznych gwarantuje, że połączenia będą tak samo trwałe jak te uzyskane tradycyjnymi metodami, takimi jak spawanie czy lutowanie. |

| Podczas obsługi sprzętu należy bezwzględnie przestrzegać zaleceń producenta i stosować się do zasad bezpieczeństwa. | Przestrzeganie zaleceń bezpieczeństwa minimalizuje ryzyko występujące podczas montażu i eksploatacji złączek zaciskowych. |

Wskazówka: Aby zapewnić pomyślną instalację i długotrwałe działanie, należy zawsze przeczytać instrukcję producenta i postępować zgodnie z nią.

Wybór odpowiednich złączek zaciskowych gwarantuje niezawodność i wydajność systemu. Zawsze podkreślam znaczenie kompatybilności materiałowej, precyzyjnego wymiarowania i zgodności z certyfikatami. Czynniki środowiskowe również odgrywają kluczową rolę w wydajności.

- Dopasowanie osprzętu do materiału i rozmiaru zapobiega przeciekom i gwarantuje bezpieczne połączenia.

- Wysokiej jakości osprzęt wydłuża żywotność systemu i zmniejsza potrzebę konserwacji.

- Łatwo dostępne przyłącza ułatwiają regularną konserwację i minimalizują przestoje.

Unikanie typowych błędów, takich jak nieprawidłowy dobór rozmiaru czy pomijanie etapów przygotowania, jest równie istotne. Stawiając na jakość złączek zaprasowywanych, możesz osiągnąć długoterminową wydajność i spokój ducha.

Często zadawane pytania

Jakich narzędzi potrzebuję do montażu złączek zaciskowych?

Będziesz potrzebować prasy, narzędzi kalibracyjnych i sprzętu do przygotowania rur. Narzędzia te zapewniają bezpieczne połączenia i zapobiegają błędom podczas montażu.

Jak sprawdzić, czy złączki zaciskowe spełniają normy branżowe?

Szukaj certyfikatów takich jak ASTM F1960 lub ISO 9001:2015. Gwarantują one jakość oraz zgodność z wymogami bezpieczeństwa i wydajności.

Czy złączki zaciskowe wytrzymują ekstremalne temperatury?

Tak, ale to zależy od materiału. Stal nierdzewna dobrze sprawdza się w środowiskach o wysokiej temperaturze, natomiast złączki PEX lepiej sprawdzają się w warunkach umiarkowanych.

Czas publikacji: 22-04-2025